【研发技术】特殊钢冶金工艺与装备技术

发布时间:2023-06-01

1 项目背景

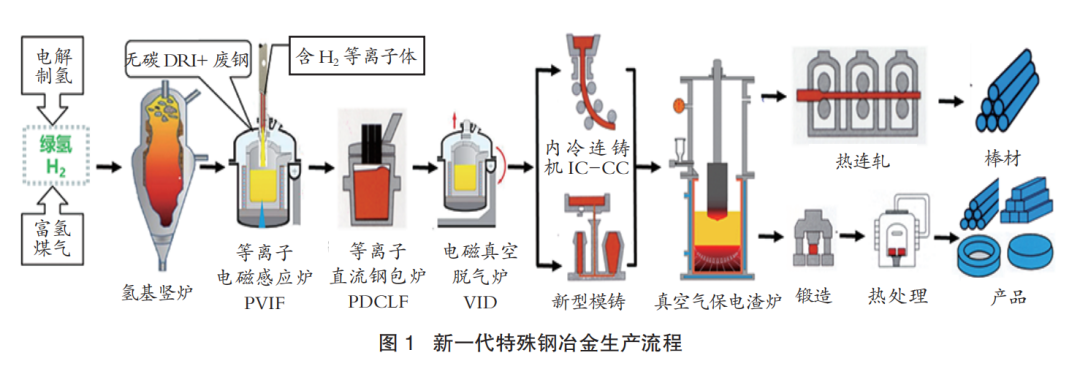

我国“十四五”规划提出,要推动钢铁产业布局优化和结构调整,推动高品质特殊钢材、高性能合金、高温合金等先进金属材料取得突破。“特殊钢冶金工艺与装备技术”项目作为“2011计划”钢铁共性技术协同创新中心研究重点之一,将围绕高性能特殊钢冶炼理论与关键技术、高性能不锈钢研制开发、新一代特种冶金工艺与装备技术研究(图1)以及相应中试平台建设等方面开展技术研发和应用推广,对推动我国特殊钢产业结构调整、提升自主创新能力和产品市场竞争力,满足我国高端装备制造业对高性能材料的急需具有重要的战略意义。

2 特殊钢冶金技术与装备的研究进展

本项目团队长期从事特殊钢特种冶炼新技术与常规特殊钢冶金工艺理论方面的研发工作,取得了多项重要进展与突破,具体如下:

1)在高性能特殊钢冶炼理论与关键技术方面,开发了高品质轴承钢超低O、Ti、Ca和Ds类夹杂物控制技术,获2021年冶金科技进步奖二等奖;还开发了高品质齿轮钢超低氧及夹杂物形态控制技术、超高强度(2400MPa)悬架弹簧钢及塑性夹杂物控制技术、第三代非调质钢夹杂物形态控制技术、连铸和电渣两种工艺路线下的高品质气阀钢超低氧及Ds类夹杂物控制技术、钢帘线和切割丝的微合金强化及塑性夹杂物控制技术、高品质模具钢的稀土和镁处理控制碳化物等多项技术。

2)在高性能不锈钢研制开发方面,国内首次研制出实验和中试规模加压冶金关键装备,创立了加压气相氮合金化工艺理论和关键技术,并建成了吨级中试基地;攻克了超级不锈钢气相增氮和精确控氮、高洁净度冶炼、高质量和高成材率成套热加工及精确热处理等系列关键技术,实现了超级不锈钢生产规模化、产品系列化和规格多样化,在石化、环保、海洋、核电等诸多领域广泛应用,解决了我国重大工程和装备用“超级不锈”短缺的关键共性难题,获2021年辽宁省科技进步一等奖。

3)在新一代特种冶金工艺与装备技术方面,突破了传统电渣工艺的局限性,创立了全参数过程稳定的超高洁净度控制(CSP)及超快冷和Z佳熔速下浅平熔池均质化凝固(SCOM)理论,同时自主开发了高洁净、高均质电渣重熔成套技术,特厚板坯和特大型钢锭电渣重熔技术,半连续电渣重熔实心和空心钢锭成套技术及装备和电渣重熔过程节电和除氟技术四项创新技术,获2019年国家科技进步一等奖;建成了首条“绿色智能全废钢连续加料电弧炉-精炼-连铸-直接轧制”生产线,总体生产指标达到领先水平,被世界金属导报评为“2021年世界钢铁工业十大技术要闻”。

4)在大型特殊钢冶金材料中试平台建设方面,完成了车间和厂房设计施工及真空脱气炉、真空气保电渣炉、真空加压感应炉、真空自耗炉等设备建设,初步具备科研、生产能力,并于2022年10月一期工程建成投产。

3 拟开发的关键技术

3.1 高性能特殊钢冶炼理论与关键技术

开展特殊钢棒线材的制备关键技术研究,开发含低熔点元素硒碲铋高温渗碳齿轮钢制备技术、轴承钢中Ds类夹杂物形成机理与控制技术、弹簧钢中夹杂物塑性化机理与控制技术、稀土镁处理非调质钢关键技术;研究特殊钢棒线材和锻材高洁净度冶炼和高均质化凝固调控、热加工和服役性能,以及高品质特殊钢大规格连铸和模铸内冷式凝固(结晶器和钢锭模喂带)、连铸大圆坯和大钢锭补缩新技术,显著改善大断面连铸和模铸的凝固质量,实现汽车、轨道交通、风电、机器人等领域高端装备用特殊钢关键品种开发与稳定生产。

3.2 高性能不锈钢研制开发

研制开发具有高疲劳寿命、优异断裂韧性和耐蚀性的第三代航空轴承用高氮马氏体不锈钢;研制开发深度去气、去夹杂的特种冶金新工艺流程,以及配套的加工和表面处理工艺,实现半导体设备用超纯不锈钢的规模化生产;采用“连铸→电渣重熔板坯→轧制→固溶酸洗”工艺流程,研制开发第四代核电用高性能奥氏体不锈钢铁素体含量、窄成分和洁净度控制、晶粒度均匀性调控等关键技术。通过上述研究,为航空航天、核电、集成电路用装备、石油化工、节能环保和海洋装备等高端装备制造提供材料支撑。

3.3 新一代特种冶金工艺与装备技术研究

为解决传统单一材质合金轧辊难以同时满足耐磨性和强韧性的技术难题,开展电渣重熔复合轧辊成套装备与工艺技术研究,开发低成本、满足双重标准的复合轧辊装备与技术;针对高端模具钢和高铁轴承钢等高端特殊钢材料的“卡脖子”技术,解决超高洁净度和均质化技术难题,研究开发新一代真空?应熔炼、电渣重熔(导电结晶器、旋转电极电渣重熔和连铸式电渣重熔)以及真空自耗电弧重熔等特冶新技术,满足高端用户的材料要求;针对传统电弧炉难以满足我国钢铁行业对快速实现“双碳”目标的战略要求,研制含氢等离子电炉和精炼炉装备与工艺技术,开发以“低碳少氧”冶炼和“零夹杂”高效高洁净度精炼为核心的新一代绿色高效炼钢关键技术。

3.4 中试平台建设

以东大(沈抚)工业技术研究院为依托,建成大型特殊钢冶金材料中试平台,研制开发“绿氢制备-氢冶金-特殊钢冶金”一体化的“零碳钢铁”短流程关键技术和重大装备,实现年产万吨级氢冶金和高端特殊钢冶金关键技术中试示范、成果转化以及推广应用,打通成果转化的“Z后一公里”,促进学研产用协同发展。

4 研究计划

◆ 2023年:系统开展特殊钢冶金工艺与装备技术理论研究。阐明高品质特殊钢棒线材高洁净度冶炼和高均质化凝固理论,查明合金成分与高强韧性匹配关系,建立高性能不锈钢高洁净度冶炼、氮含量精确控制以及热加工和热处理等相关理论,突破双金属复合轧辊、高端工模具钢和高铁轴承钢制备以及含氢等离子感应炉和精炼炉工艺理论等。

◆ 2024-2025年:研发形成特殊钢冶金工艺与装备技术。攻克特殊钢棒线材夹杂物控制技术、超级不锈钢氮合金化和氮含量精确控制、高洁净度冶炼和偏析控制关键技术及电渣重熔和真空电弧重熔特种冶炼等关键共性技术,完成相关新技术的工业试验和专有工艺路线,完成东大(沈抚)工业技术研究院中试平台建设。充分开展典型特殊钢品种夹杂物和凝固组织控制的机理研究,掌握制备高端特殊钢材料的核心技术,在相应厂家开展推广应用。

◆ 2026-2027年:建设关键工艺与装备的应用示范线,开展工业应用及推广。特殊钢棒线材冶炼技术拟在特钢企业推广应用,建成1-2条汽车用高等级特殊钢生产示范线并形成批量稳定供货能力,成果应用产品包括轴承钢、齿轮钢、非调质钢、弹簧钢等;高性能不锈钢研制开发拟在不锈钢企业推广应用,建成2-3条高性能不锈钢示范线,成果应用产品包括航空高氮马氏体不锈轴承钢、耐热不锈钢、超级奥氏体不锈钢、IC装备关键部件用超纯不锈钢等;新一代特种冶金工艺与装备技术拟在特冶企业推广应用,建成2-4条特冶示范线,成果应用产品包括高端轴承钢、工模具钢、高温合金、精密合金等。将特殊钢冶金新技术进行全国推广应用的同时,进一步深挖相关理论,完善包括理论、装备、技术等在内的相关内容,构建理论体系。

5 预期效果

“特殊钢冶金工艺与装备技术”项目依托高性能特殊钢和特种合金制备的特种冶金和常规特殊钢冶金两大主流生产流程,通过开展高性能特殊钢冶炼理论与关键技术、高性能不锈钢研制开发、新一代特种冶金工艺与装备技术研究及相应中试平台建设,力争突破一批高性能特殊钢和特种合金制备关键核心技术和装备,建成高水平中试平台,促进我国特钢产业结构调整和优化升级,满足国民经济发展和国家安全的重大需求。通过本项目实施,打造一支高水平特殊钢和特种合金创新研发团队,形成多项高端特殊钢和特种合金制备理论及关键技术,技术指标及产品质量达到先进水平。项目执行期内建立5条以上生产示范线,累计生产各类高端特殊钢和特种合金10万余吨,特钢企业利润1亿元以上。

(来源:世界金属导报)

(版权归原作者或机构所有)

上海移动端

上海移动端

上海公众号

上海公众号

陕西公众号

陕西公众号

陕西微信号

陕西微信号